롱다리... 한국의 초장대 교량기술

페이지 정보

작성자 관리자 작성일17-05-19 16:24 조회8,423회 댓글0건본문

예술이 된 롱~다리… 세계 최고 한국 초장대교량 기술

[서울신문]

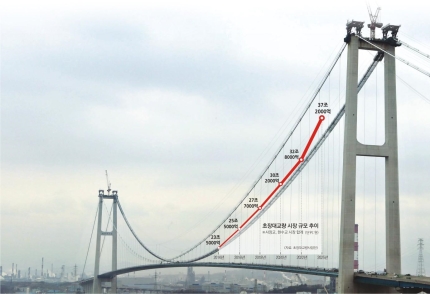

선진국들이 초장대교량 수주 경쟁을 벌이고 있다. 그동안 미국·일본·중국 등이 독차지했던 초장대교량(주경간 길이가 현수교 2㎞, 사장교 1㎞ 이상) 공사에 국내 기업들이 새로운 강자로 떠올랐다. 초장대교량은 최첨단 기술이 접목돼 고부가가치 시설물로 꼽힌다. 세계 시장 규모는 2014년 기준으로 현수교 9조 8000억원, 사장교 13조 7000억원 등 23조원을 넘는다. 2025년에는 37조원 이상으로 커질 것으로 예상된다.

국내 업체가 건설한 대표적인 초장대교량. 큰 사진은 울산대교, 왼쪽 사진 위부터 이순신대교, 터키 보스포러스 제3대교, 칠레 차카오대교 조감도. 세계 최고 수준의 기술을 적용, 초장대교량 기술 자립국 위치를 확보한 건축물들이다.

지난해 완공된 울산대교. 울산만을 가로지르는 아름다운 공공건축물로 꼽힌다. 현대건설이 8380m의 왕복 2~4차로로 건설한 현수교(주탑에 주 케이블을 고정한 뒤 주 케이블에 로프를 연결해 상판을 지지하는 교량)다. 현수교의 기술력을 가늠해 볼 수 있는 주경간(주탑간 거리)은 1150m, 주탑 높이가 203m에 이른다. 국내에서 가장 긴 단경간(주탑이 하나로 이뤄진 다리) 현수교다. 중국의 룬양대교와 장진대교에 이어 세계에서 세 번째로 규모가 크다.

●울산대교, 케이블 제작·시공까지 새 공법 적용

울산대교의 진정한 가치는 교량에 접목된 첨단 교량 기술에서 찾을 수 있다. 세계 최초로 1960MPa(메가파스칼)의 초고강도 케이블을 사용했다. 1MPa는 ㎠당 10㎏의 하중을 견딜 수 있는 강도다. PPWS(조립식 평행선 스트랜드) 가설 공법도 국내 최초로 도입했다. PPWS는 현수교 주 케이블을 가설할 때 고강도 강선을 육각형 형태로 91개, 127개, 169개 등 평행의 다발로 묶은 것으로 강선 단위로 가설하는 것보다 공기가 훨씬 단축되고 품질 관리가 용이하다. 케이블 제작에서 시공에 이르기까지 독자적인 기술력을 바탕으로 새로운 공법을 적용해 성공한 교량이다.

이런 기술은 단순 국내 현장에만 적용되는 것이 아니라 교량 수출에 결정적인 역할을 했다. 이장석 현대건설 인프라구조연구팀장은 “국내에서 확보한 초장대교량 기술을 해외 현장에도 반영해 기술력 확보와 원가 절감에서 절대적인 경쟁력으로 작용하고 있다”고 말했다.

실제로 현대건설은 터키 보스포러스 제3대교 공사를 수주(6억 9740만 달러), 공사를 마쳤다. 칠레 차카오교량 수주(6억 4800만 달러) 역시 그동안 쌓은 초장대교량 시공 경험과 기술이 뒷받침됐다. 보스포러스 3교는 유럽과 아시아 대륙을 이어 주는 보스포러스 해협에 왕복 8차선 도로(고속도로)와 복선철도로 이뤄진 복합 구조물이다. 주탑의 높이가 세계에서 가장 높고(322m) 사장·현수교 복합 교량이다. 전체 길이는 2164m이고 중앙경간 길이는 1408m에 이른다.

●이순신대교, 모든 분야 국산화 성공

대림산업컨소시엄이 지은 이순신대교에도 첨단기술이 숨어 있다. 설계부터 장비, 자재, 기술진에 이르기까지 현수교와 관련된 모든 분야를 국산화하는 데 성공한 교량이다. 미국·중국·일본·영국·덴마크에 이어 세계 여섯 번째로 현수교 기술 자립국 반열에 오른 의미 있는 교량이다. 이 교량의 전체 길이는 2260m. 이 중 주경간 길이가 1545m나 된다. 주경간 길이는 국내에서 가장 길고 세계 4위다. 초강도 케이블 시공 과정에 ‘에어 스피닝’ 공법이 적용됐다. 5.35㎜ 강선 4가닥을 꼬아 교량 양쪽 끝까지 1600회 왕복하면서 하나의 케이블을 완성하는 기술이다. 두 개의 케이블에 들어간 강선이 7만 2000㎞, 지구 두 바퀴에 해당하는 길이다.

주탑 건설에는 하루에 2m씩 올라가는 ‘슬립폼’ 공법을 적용했다. 콘크리트 거푸집을 유압잭을 이용해 자동으로 밀어올리는 기술로 주야간 공사가 가능해 일반 공법에 비해 공기를 절반으로 줄일 수 있다. 레이저 및 GPS를 활용한 정밀 측량으로 품질을 확보했고, 초속 90m 바람에도 견딜 수 있는 ‘트윈박스거더’가 국내 최초로 적용됐다. 이런 기술과 시공 능력은 브루나이가 발주한 브루나이교(1233억원), 템부롱교(4830억원) 공사를 수주하는 원천이 됐다.

●50년이었던 교량 설계 수명도 200년으로 늘려

그렇다면 국내 초장대교량 건설 기술은 어느 정도일까. 정부는 2006년부터 초장대교량 기술을 건설분야 가치창조 10대 핵심사업(VC10)의 하나로 선정했다. 산학연이 참여한 초장대교량사업단을 중심으로 기술 개발에 매달린 결과 지금은 세계 최고 수준의 초장대교량 기술 자립을 이뤘다. 초장대교량의 핵심 기술은 크게 네 가지. 설계·재료·시공·유지관리다.

설계 분야는 특히 선진국과 비교해 뒤떨어졌던 분야다. 기술을 따라잡기 위해 도로교량 설계 기준을 개정, 케이블 교량에는 ‘한계상태설계법’을 적용했다. 시설물의 한계상태를 종국 한계, 사용한계, 피로한계의 3가지로 분류하고 이에 따른 안전성을 확보할 수 있게 하는 설계다. 결과적으로 50년에 불과했던 교량 설계 수명을 200년으로 늘리는 데 성공했다. 공사비를 10~15% 줄일 수 있는 기술이다.

초장대교량의 적(敵)은 바람이라고 해도 지나치지 않다. 주경간 거리가 길면 그만큼 바람에 견디는 힘이 약하다. 바람에 얼마나 견디느냐(내풍구조)가 관건인데 그동안 국내 기술은 현수교 1.5㎞, 사장교 0.8㎞가 한계였다. 그러나 새로운 기술은 한계를 넘어 주경간 길이를 현수교 3.0㎞, 사장교는 1.5㎞까지 안전하게 적용할 수 있게 됐다. 베트남 밤콩교량, 브루나이 템부롱교량의 풍동실험 용역을 수주하는 데 이 기술이 효자 노릇을 톡톡히 했다. 초장대교량에는 사용하는 재료도 일반 교량과 다르다. 특히 케이블과 콘크리트는 초장대교량의 경쟁력을 좌우한다. 철선과 철판의 두께가 얇으면서도 강하게 만드는 기술과 타설량을 줄이고 열 발생이 적은 콘크리트 개발은 정보통신기술의 반도체에 해당한다.

●韓, 케이블 강선 2100MPa… 美는 1960MPa

케이블은 수많은 철선 가닥을 묶어 만드는데 우리나라는 세계 최고 강도 강선(2100MPa) 및 강연선(2400MPa) 개발 기술을 보유했다. 피아노 줄 같은 강선 한 가닥으로 4톤 이상의 하중을 지탱하는 수준이다. 전에는 1960MPa 강선과 2160MPa 강연선밖에 생산하지 못했다.

현재 미국·일본·유럽이 1960MPa 강선, 2260MPa 강연선을 사용하고 있는 것과 비교해 우리 기술 수준이 어느 정도인지 짐작할 수 있다. 울산대교, 태인2교 등에 사용됐고 당진~천안 고속도로 등 7개 현장에 반영됐다. 이순신대교에 이 기술을 적용했다면 공사비를 15% 줄일 수 있고, 인천대교에 적용했다면 10% 정도 줄일 수 있었다. 울산대교에 적용한 현수교 케이블(PWS)은 그동안 모두 해외 수입에 의존했던 재료다. 이 기술 개발로 재료비를 15% 낮출 수 있게 됐다.

●세계 최강 강재, 재료비·공사비 16%·10%↓

세계 최고강도 강재(800MPa)도 자랑거리다. 재료비와 공사비를 각각 16%, 10% 줄일 수 있는 첨단기술이다. 그동안 국내는 600MPa강재를 사용했고, 일본도 780MPa 철판 생산에 그치고 있다.

높은 주탑을 세우는 데 필수불가결한 고압송 콘크리트를 개발, 지상에서 300m가 한계였던 것을 400m 높이까지 보낼 수 있는 기술도 우리 손으로 개발했다. 재료비를 14% 줄일 수 있는 초저발열콘크리트도 개발했다.

현수교 케이블을 늘어뜨려 설치하는 데도 많은 장비와 기술이 필요하다. 울산대교에 적용한 이 기술은 터키 보스포러스3교, 칠레 차카오교를 수주하는 일등공신 역할을 했다. 이순신대교에 적용한 현수교 가설 공법 역시 장비제작 및 시공기술 자립을 앞당겼고 공사비를 57% 줄일 수 있는 기술이다.

글로벌위성항법장치(GNSS) 기반 케이블 교량 모니터링 기술과 사용자 중심 확장형 계측 시스템도 개발했다. 이 기술은 3차원으로 수직 ±20㎜, 수평 ±10㎜까지 움직임을 측정할 수 있는 기술로 그동안 전적으로 해외 기술에 의존했다. 하지만 이제는 우리도 이 기술을 개발, 베트남 밤콩교 및 말레이시아 페낭2교에 기술을 수출하기에 이르렀다.

지난해 완공된 울산대교. 울산만을 가로지르는 아름다운 공공건축물로 꼽힌다. 현대건설이 8380m의 왕복 2~4차로로 건설한 현수교(주탑에 주 케이블을 고정한 뒤 주 케이블에 로프를 연결해 상판을 지지하는 교량)다. 현수교의 기술력을 가늠해 볼 수 있는 주경간(주탑간 거리)은 1150m, 주탑 높이가 203m에 이른다. 국내에서 가장 긴 단경간(주탑이 하나로 이뤄진 다리) 현수교다. 중국의 룬양대교와 장진대교에 이어 세계에서 세 번째로 규모가 크다.

●울산대교, 케이블 제작·시공까지 새 공법 적용

울산대교의 진정한 가치는 교량에 접목된 첨단 교량 기술에서 찾을 수 있다. 세계 최초로 1960MPa(메가파스칼)의 초고강도 케이블을 사용했다. 1MPa는 ㎠당 10㎏의 하중을 견딜 수 있는 강도다. PPWS(조립식 평행선 스트랜드) 가설 공법도 국내 최초로 도입했다. PPWS는 현수교 주 케이블을 가설할 때 고강도 강선을 육각형 형태로 91개, 127개, 169개 등 평행의 다발로 묶은 것으로 강선 단위로 가설하는 것보다 공기가 훨씬 단축되고 품질 관리가 용이하다. 케이블 제작에서 시공에 이르기까지 독자적인 기술력을 바탕으로 새로운 공법을 적용해 성공한 교량이다.

이런 기술은 단순 국내 현장에만 적용되는 것이 아니라 교량 수출에 결정적인 역할을 했다. 이장석 현대건설 인프라구조연구팀장은 “국내에서 확보한 초장대교량 기술을 해외 현장에도 반영해 기술력 확보와 원가 절감에서 절대적인 경쟁력으로 작용하고 있다”고 말했다.

실제로 현대건설은 터키 보스포러스 제3대교 공사를 수주(6억 9740만 달러), 공사를 마쳤다. 칠레 차카오교량 수주(6억 4800만 달러) 역시 그동안 쌓은 초장대교량 시공 경험과 기술이 뒷받침됐다. 보스포러스 3교는 유럽과 아시아 대륙을 이어 주는 보스포러스 해협에 왕복 8차선 도로(고속도로)와 복선철도로 이뤄진 복합 구조물이다. 주탑의 높이가 세계에서 가장 높고(322m) 사장·현수교 복합 교량이다. 전체 길이는 2164m이고 중앙경간 길이는 1408m에 이른다.

●이순신대교, 모든 분야 국산화 성공

대림산업컨소시엄이 지은 이순신대교에도 첨단기술이 숨어 있다. 설계부터 장비, 자재, 기술진에 이르기까지 현수교와 관련된 모든 분야를 국산화하는 데 성공한 교량이다. 미국·중국·일본·영국·덴마크에 이어 세계 여섯 번째로 현수교 기술 자립국 반열에 오른 의미 있는 교량이다. 이 교량의 전체 길이는 2260m. 이 중 주경간 길이가 1545m나 된다. 주경간 길이는 국내에서 가장 길고 세계 4위다. 초강도 케이블 시공 과정에 ‘에어 스피닝’ 공법이 적용됐다. 5.35㎜ 강선 4가닥을 꼬아 교량 양쪽 끝까지 1600회 왕복하면서 하나의 케이블을 완성하는 기술이다. 두 개의 케이블에 들어간 강선이 7만 2000㎞, 지구 두 바퀴에 해당하는 길이다.

주탑 건설에는 하루에 2m씩 올라가는 ‘슬립폼’ 공법을 적용했다. 콘크리트 거푸집을 유압잭을 이용해 자동으로 밀어올리는 기술로 주야간 공사가 가능해 일반 공법에 비해 공기를 절반으로 줄일 수 있다. 레이저 및 GPS를 활용한 정밀 측량으로 품질을 확보했고, 초속 90m 바람에도 견딜 수 있는 ‘트윈박스거더’가 국내 최초로 적용됐다. 이런 기술과 시공 능력은 브루나이가 발주한 브루나이교(1233억원), 템부롱교(4830억원) 공사를 수주하는 원천이 됐다.

●50년이었던 교량 설계 수명도 200년으로 늘려

그렇다면 국내 초장대교량 건설 기술은 어느 정도일까. 정부는 2006년부터 초장대교량 기술을 건설분야 가치창조 10대 핵심사업(VC10)의 하나로 선정했다. 산학연이 참여한 초장대교량사업단을 중심으로 기술 개발에 매달린 결과 지금은 세계 최고 수준의 초장대교량 기술 자립을 이뤘다. 초장대교량의 핵심 기술은 크게 네 가지. 설계·재료·시공·유지관리다.

설계 분야는 특히 선진국과 비교해 뒤떨어졌던 분야다. 기술을 따라잡기 위해 도로교량 설계 기준을 개정, 케이블 교량에는 ‘한계상태설계법’을 적용했다. 시설물의 한계상태를 종국 한계, 사용한계, 피로한계의 3가지로 분류하고 이에 따른 안전성을 확보할 수 있게 하는 설계다. 결과적으로 50년에 불과했던 교량 설계 수명을 200년으로 늘리는 데 성공했다. 공사비를 10~15% 줄일 수 있는 기술이다.

초장대교량의 적(敵)은 바람이라고 해도 지나치지 않다. 주경간 거리가 길면 그만큼 바람에 견디는 힘이 약하다. 바람에 얼마나 견디느냐(내풍구조)가 관건인데 그동안 국내 기술은 현수교 1.5㎞, 사장교 0.8㎞가 한계였다. 그러나 새로운 기술은 한계를 넘어 주경간 길이를 현수교 3.0㎞, 사장교는 1.5㎞까지 안전하게 적용할 수 있게 됐다. 베트남 밤콩교량, 브루나이 템부롱교량의 풍동실험 용역을 수주하는 데 이 기술이 효자 노릇을 톡톡히 했다. 초장대교량에는 사용하는 재료도 일반 교량과 다르다. 특히 케이블과 콘크리트는 초장대교량의 경쟁력을 좌우한다. 철선과 철판의 두께가 얇으면서도 강하게 만드는 기술과 타설량을 줄이고 열 발생이 적은 콘크리트 개발은 정보통신기술의 반도체에 해당한다.

●韓, 케이블 강선 2100MPa… 美는 1960MPa

케이블은 수많은 철선 가닥을 묶어 만드는데 우리나라는 세계 최고 강도 강선(2100MPa) 및 강연선(2400MPa) 개발 기술을 보유했다. 피아노 줄 같은 강선 한 가닥으로 4톤 이상의 하중을 지탱하는 수준이다. 전에는 1960MPa 강선과 2160MPa 강연선밖에 생산하지 못했다.

현재 미국·일본·유럽이 1960MPa 강선, 2260MPa 강연선을 사용하고 있는 것과 비교해 우리 기술 수준이 어느 정도인지 짐작할 수 있다. 울산대교, 태인2교 등에 사용됐고 당진~천안 고속도로 등 7개 현장에 반영됐다. 이순신대교에 이 기술을 적용했다면 공사비를 15% 줄일 수 있고, 인천대교에 적용했다면 10% 정도 줄일 수 있었다. 울산대교에 적용한 현수교 케이블(PWS)은 그동안 모두 해외 수입에 의존했던 재료다. 이 기술 개발로 재료비를 15% 낮출 수 있게 됐다.

●세계 최강 강재, 재료비·공사비 16%·10%↓

세계 최고강도 강재(800MPa)도 자랑거리다. 재료비와 공사비를 각각 16%, 10% 줄일 수 있는 첨단기술이다. 그동안 국내는 600MPa강재를 사용했고, 일본도 780MPa 철판 생산에 그치고 있다.

높은 주탑을 세우는 데 필수불가결한 고압송 콘크리트를 개발, 지상에서 300m가 한계였던 것을 400m 높이까지 보낼 수 있는 기술도 우리 손으로 개발했다. 재료비를 14% 줄일 수 있는 초저발열콘크리트도 개발했다.

현수교 케이블을 늘어뜨려 설치하는 데도 많은 장비와 기술이 필요하다. 울산대교에 적용한 이 기술은 터키 보스포러스3교, 칠레 차카오교를 수주하는 일등공신 역할을 했다. 이순신대교에 적용한 현수교 가설 공법 역시 장비제작 및 시공기술 자립을 앞당겼고 공사비를 57% 줄일 수 있는 기술이다.

글로벌위성항법장치(GNSS) 기반 케이블 교량 모니터링 기술과 사용자 중심 확장형 계측 시스템도 개발했다. 이 기술은 3차원으로 수직 ±20㎜, 수평 ±10㎜까지 움직임을 측정할 수 있는 기술로 그동안 전적으로 해외 기술에 의존했다. 하지만 이제는 우리도 이 기술을 개발, 베트남 밤콩교 및 말레이시아 페낭2교에 기술을 수출하기에 이르렀다.

댓글목록

등록된 댓글이 없습니다.